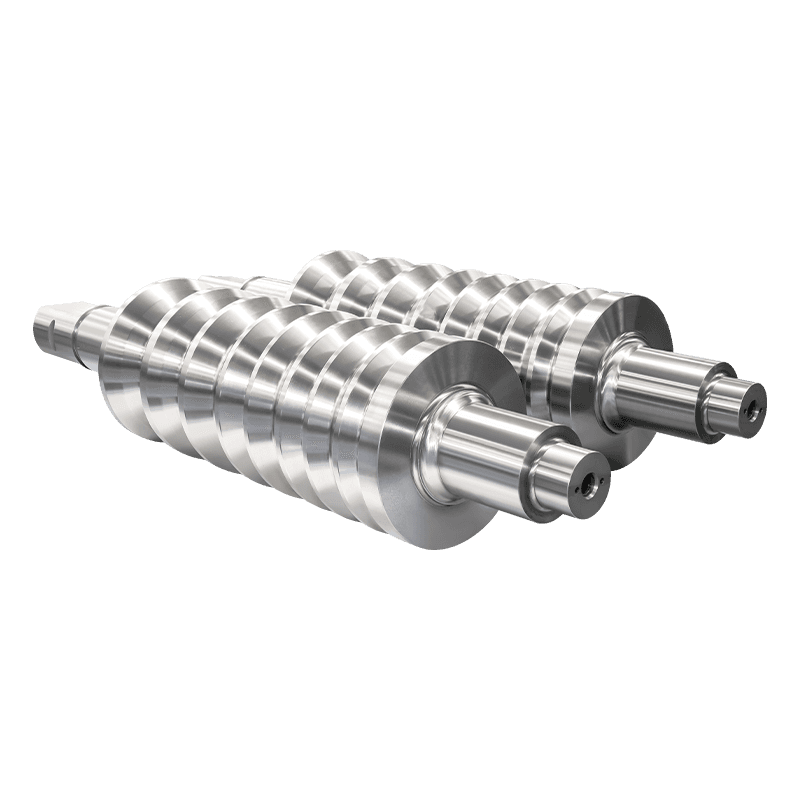

Dans le monde à enjeux élevés de la production métallique, la rouleau est le cœur de l'opération. C'est là que les dalles brutes, les fleurs ou les billettes se transfoument en feuilles, plaques, barres et formes structurelles précises sous une pression et une chaleur immenses. Au cœur de ce processus se trouvent les rouleaux eux-mêmes - des cylindres massifs et précisément modifiés qui portent les forces incroyables nécessaires pour façonner le métal.

Lorsqu'un rouleau échoue, les conséquences sont graves. La production s'arrête, entraînant des temps d'arrêt coûteux. Le rôle lui-même, un investissement en capital important, peut nécessiter une réparation coûteuse ou être entièrement supprimée. Dans les pires scénarios, une défaillance catastrophique peut endommager d'autres équipements de l'usine et même poser des risques de sécurité. La forme la plus courante et la plus critique de la défaillance du rouleau est la fissuration.

Comprendre ce qui cause rouleau à roulettes La fissuration et, plus important encore, la façon de l'empêcher, est fondamentale pour atteindre l'efficacité opérationnelle, la qualité des produits et la sécurité des moulins. Cet article plonge dans les causes profondes de la défaillance du roulis et décrit une stratégie proactive de prévention.

Avant d'examiner les causes de la fissuration, il est crucial de comprendre que tous les rouleaux ne sont pas les mêmes. Ils sont soumis à différentes conditions de fonctionnement en fonction de leur position et de leur fonction:

Rolls de travail: Ce sont les rouleaux qui contactent directement le produit en métal chaud ou froid. Ils ont généralement un diamètre plus petit et sont soumis à un cycle thermique extrême et à l'usure.

Rouleaux de sauvegarde: Ces rouleaux plus grands et robustes soutiennent les rouleaux de travail, fournissant la rigidité nécessaire pour empêcher la flexion sous des forces de roulement élevées. Ils sont principalement confrontés à des contraintes mécaniques.

Rolls intermédiaires: Utilisées dans certaines configurations de l'usine (comme les usines à 6 hauteurs), ces rouleaux se trouvent entre les rouleaux de travail et de sauvegarde.

Chaque type de rouleau subit une combinaison complexe de contraintes qui, si elles ne sont pas gérées, conduisent à la fissuration:

Contrainte mécanique: L'énorme force roulante, le cisaillement et les moments de flexion s'appliquaient pendant chaque col.

Stress thermique: La chaleur intense du produit en métal chaud (en roulage chaud) ou la chaleur générée par la déformation (en roulement à froid) fait se développer rapidement la surface de rouleau. Le noyau du rouleau reste plus frais, créant une contrainte interne.

Thermal Cycling: Le chauffage répété lors du roulement et du refroidissement à partir de lubrification ou de pulvérisations d'eau fait que la surface de rouleau se dilate et se contracte constamment, conduisant à une fatigue thermique.

Usure et frottement: L'usure abrasive du produit et de la friction dégradent progressivement la surface de rouleau.

La fissuration du rouleau est rarement due à un seul facteur. C'est presque toujours le résultat de l'interaction entre plusieurs des causes suivantes.

C'est la cause la plus courante de fissure de surface fine et de réseau, souvent appelée «Vérification de la chaleur» ou «folie».

Le mécanisme: Pendant un laissez-passer, la surface de roulement de travail peut dépasser 500 ° C (932 ° F) en quelques secondes. Cela provoque une augmentation de la couche de surface. Lorsque le rouleau tourne loin du produit, il est refroidi par l'émulsion, l'eau ou l'air, provoquant la contraction de la surface. Ce cycle incessant d'expansion et de contraction induit une contrainte thermique cyclique.

Le résultat: Au fil du temps, ces contraintes dépassent la limite de fatigue du matériau de rouleau. Les fissures microscopiques se lancent à la surface et se propagent progressivement vers l'intérieur, créant un motif caractéristique Spider-Web. Alors que les contrôles de chaleur peu profonds peuvent être gérés par le broyage, les profondeurs peuvent être des points d'initiation pour des échecs plus graves.

Cela fait référence à la fissuration causée par les charges mécaniques cycliques du processus de roulement.

Le mécanisme: Chaque fois qu'un rouleau passe par la morsure de rouleau (le point de contact avec le métal), il est soumis à des contraintes de flexion et de cisaillement. L'amplitude de ces contraintes fluctue avec des changements dans la force de roulement, la largeur de la bande et l'épaisseur.

Le résultat: Semblable à un trombone penché d'avant en arrière, le matériau de rouleau succombe finalement à la fatigue. Les fissures se déclenchent généralement aux concentrateurs de contraintes - comme les micro-cracks préexistants de la vérification de la chaleur, des marques de broyage ou des inclusions de matériaux - et se propagent perpendiculairement à la direction de la stress la plus élevée, conduisant souvent à une épargne ou à une fracture complète.

Les échecs soudains et catastrophiques sont fréquemment retracés à un incident opérationnel.

Cobbles: Un pavé, où le produit ne quitte pas le stand du moulin correctement et se déroule autour d'un rouleau, est un coupable principal. Les immenses forces inégales et le choc thermique soudain peuvent créer instantanément des fissures majeures.

Dalles: Rouler accidentellement une dalle à l'extérieur de la capacité conçue du moulin (par exemple, trop épais, trop dur ou trop large) peut créer des forces qui dépassent la résistance à la traction ultime du rouleau.

Changement de rouleau inapproprié: Les rouleaux de mauvaise gestion pendant l'installation ou le stockage peuvent causer des dommages à l'impact (Nicks, Dings) qui agissent comme de puissants concentrateurs de stress.

Le processus de regroupe est essentiel pour restaurer le profil de roulis et éliminer les défauts de surface. Cependant, les mauvaises pratiques de broyage sont un contributeur majeur à une défaillance prématurée de roulement.

Brance de broyage: Une pression de broyage excessive ou un liquide de refroidissement inadéquat peut surchauffer la surface de rouleau, modifiant sa structure métallurgique (trempage) et créant des contraintes de traction qui entraînent des contrôles de broyage (fissures).

Retrait insuffisant: Le défaut de broyer suffisamment profondément pour éliminer toutes les fissures thermiques et mécaniques existantes signifie que de nouvelles fissures se propageront rapidement des anciennes racines de fissure.

Mauvaise finition de surface: Des marques de broyage rugueux ou des transitions pointues dans le profil de rouleau créent des encoches qui concentrent le stress.

Bien que rares avec des fabricants de rouleaux réputés, les défauts inhérents dans le rouleau peuvent être la cause profonde.

Inclusions: Les impuretés non métalliques (par exemple, le laitier) dans le matériau de rouleau sont des points faibles où les fissures peuvent facilement commencer.

Irrégularités microstructurales: Un traitement thermique inapproprié pendant la fabrication peut entraîner une dureté incohérente, une fragilité ou des contraintes résiduelles dans le rouleau.

Coulé vs rouleaux forgés: Différents processus de fabrication et grades de matériaux (par exemple, fer à chrome élevé, refroidissement indéfini, carbure de tungstène) ont une résistance variable aux chocs thermiques, à l'usure et à la fatigue. L'utilisation de la mauvaise note de rouleau pour une application spécifique accélère la défaillance.

Le système de refroidissement n'est pas seulement pour contrôler la température du produit; C'est essentiel pour protéger les rouleaux.

Écoulement ou pression inadéquat: Si les buses sont obstruées, mal alignées ou sous-dimensionnées, le rouleau ne sera pas refroidi uniformément. Cela conduit à des points chauds, à une couronne thermique excessive (bombée au centre) et à une fatigue thermique accélérée.

Mélange de liquide de refroidissement incorrect: La mauvaise concentration ou le type d'huile de roulement ou d'émulsion peut réduire son efficacité de transfert de chaleur et sa lubricité, augmentant la contrainte thermique et mécanique sur les rouleaux.

La prévention ne concerne pas une seule solution miracle mais une approche disciplinée et systématique de la gestion des roulements.

Optimiser les opérations et le contrôle de l'usine:

Empêcher les pavés: Mettez en œuvre des systèmes de contrôle de processus robustes pour surveiller la tension, la vitesse et la température pour minimiser le risque de pavés. Assurez-vous que les opérateurs sont bien formés dans les procédures d'urgence.

Évitez la surcharge: Adhèrent strictement aux horaires de roulement du moulin et aux limites conçues pour le grade de produit, la largeur et la réduction par passage.

Assurer l'alignement de rouleau correct: Les rouleaux mal alignés provoquent une distribution de charge inégale, conduisant à des pics de contrainte localisés et à une usure accélérée.

Master Thermal Management:

Mettre en œuvre les meilleures pratiques de refroidissement en rouleau: Établir un programme de maintenance préventif rigoureux pour le système de refroidissement. Inspectez régulièrement, nettoyez et calibrez toutes les buses pour assurer une couverture uniforme sur toute la longueur du canon de rouleau.

Utilisez des radiateurs: Pour les rouleaux de sauvegarde, le préchauffage avant de les placer en service empêche le choc thermique du contact initial avec les rouleaux de travail chauds.

Considérez le refroidissement progressif: Après une longue campagne, permettez aux rouleaux de se refroidir progressivement dans un environnement contrôlé plutôt que de les exposer à un refroidissement ambiant rapide.

Élevez les normes de broyage et d'inspection:

Adopter une politique de broyage «zéro-croisé»: L'objectif de chaque mouture devrait être de supprimer toutes les preuves de fissuration précédente. Utiliser des méthodes de test non destructeurs (NDT) comme Inspection pénétrante de DY (DPI) or tests ultrasoniques Pour vérifier que le rouleau est sans fissure avant d'être renvoyé au service.

Empêcher les brûlures de broyage: Utilisez des techniques de broyage appropriées avec un liquide de refroidissement suffisant et des taux d'alimentation appropriés. Surveillez le processus pour éviter de générer une chaleur excessive.

Maintenir un profil et une finition précises: Broyer à la couronne et à la finition de surface spécifiées pour assurer une distribution de charge uniforme et éliminer les concentrateurs de contraintes.

Mettre en œuvre un programme de gestion rigoureux des rouleaux:

Historique des plis: Maintenir des enregistrements détaillés pour chaque jet, y compris le tonnage total enroulé, le nombre de regrins, les raisons d'arrêt et tous les rapports d'inspection NDT. Ces données sont inestimables pour identifier les tendances et prédire la fin de vie.

Manipuler avec soin: Utilisez un équipement de gréement et de stockage approprié pour éviter les dommages à l'impact. Un petit surnom peut coûter des milliers de personnes en profondeur ou entraîner une défaillance catastrophique.

Sélectionnez le bon rouleau pour le travail: Travaillez en étroite collaboration avec votre fournisseur de rouleau pour vous assurer que la note du matériau de rouleau (par exemple, sa résistance au choc ou à l'usure thermique) est parfaitement adaptée à la position spécifique du support et au produit en cours de roulement.

Investir dans la formation et la culture:

En fin de compte, les meilleures pratiques ne sont aussi bonnes que les personnes qui les mettent en œuvre. Investissez dans une formation complète pour les opérateurs d'usine, les broyeurs de rouleaux et le personnel de maintenance. Favorisez une culture où tout le monde comprend qu'une gestion minutieuse des rouleaux est directement liée à la productivité, à la rentabilité et à la sécurité du moulin.

La fissuration du rouleau à roulettes est un résultat inévitable des conditions extrêmes inhérentes à la formation des métaux. Cependant, sa fréquence et sa gravité sont entièrement dans le contrôle d'une opération. En passant d'un état d'esprit réactif («nous allons le grincer») à une stratégie proactive et axée sur les données axée sur l'analyse des causes profondes, les usines peuvent prolonger considérablement la durée de vie du rouleau, réduire les temps d'arrêt et améliorer la sécurité.

Les causes - la fatigue thermique, la surcharge mécanique, l'entretien incorrect - sont bien compris. Les solutions - broyage méticuleuse, le refroidissement optimisé, le fonctionnement minutieux et l'inspection approfondie - requisent la discipline et l'investissement. Cet investissement se paie plusieurs fois sous forme de production cohérente, de réduction de la consommation de roulements et d'évitement d'une seule défaillance catastrophique de rouleau catastrophique. Protéger vos rouleaux est fondamentalement de protéger vos résultats.