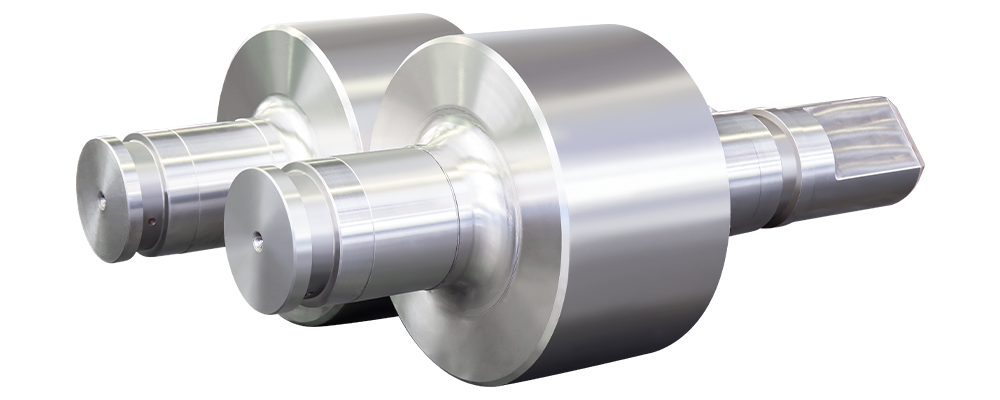

Les roulements s'appuient fortement sur la durabilité et les performances de leurs rouleaux. Parmi les nombreux types disponibles, Rolls Adamite occupez une position unique. Ils combinent une partie de la ténacité des rouleaux en acier avec la résistance à l'usure des rouleaux en fonte, ce qui les rend particulièrement utiles dans les environnements de roulement exigeants. L'un des facteurs les plus critiques affectant leur efficacité est Performance dans des conditions de roulement à haute température , où la résistance mécanique et la stabilité thermique sont constamment testées.

Les rouleaux d'adamite sont des rouleaux coulés en alliage qui contiennent un mélange équilibré de ténacité en acier et de résistance à l'usure en fer. Ils incluent généralement nickel, chrome, molybdène et vanadium , ce qui améliore leur force, leur ténacité et leur résistance à l'usure.

La microstructure des rouleaux d'adamite se compose généralement de matrices perlititiques ou bainitiques avec des carbures fins , ce qui leur permet de maintenir la dureté même sous une contrainte thermique élevée. Contrairement aux petits pains en fonte refroidis, les rouleaux d'adamite possèdent plus grete résistance à la fissuration thermique and meilleure résistance mécanique , ce qui les rend adaptés aux étapes de roulement intermédiaires et finales.

Les processus de roulement, en particulier dans les moulins à bande chaude et les usines de section, exposent des rouleaux à des conditions thermiques graves. Les températures à la surface du rouleau peuvent atteindre 700–900 ° C Pendant le roulement à chaud, avec des fluctuations rapides lorsque les rouleaux entrent en contact avec l'acier chauffant au rouge suivi de sprays de refroidissement.

Les principaux défis dans de telles conditions comprennent:

Ces conditions rendent la sélection des matériaux de rouleau critique et les rouleaux d'adamite sont souvent choisis pour leur réponse équilibrée aux demandes mécaniques et thermiques.

Les rouleaux Adamite sont conçus pour conserver dureté moyenne (généralement 35 à 55 HRC) sur une large plage de températures. Bien qu'ils ne soient pas aussi durs que les rouleaux de chrome élevé, ils fournissent une résistance suffisante contre l'usure dans les opérations de roulement intermédiaires. Leur capacité à résister à la réduction de la dureté dans les cycles de chauffage répétés est l'une des raisons pour lesquelles ils sont favorisés dans les rouleaux chauds.

Grâce à leur composition en alliage et à leur microstructure, les rouleaux d'adamite présentent une plus grande ténacité que les rouleaux en fonte. Cette ténacité leur permet de résister chocs thermiques Sans fissuration immédiate, ce qui les rend moins sensibles aux échecs catastrophiques sous des fluctuations de température rapides.

La présence de carbures dans la matrice de rouleau aide à maintenir la durabilité de la surface. Même s'ils portent plus vite que les rouleaux en acier à grande vitesse, les rouleaux d'adamite fonctionnent de manière fiable applications moyennes , où les deux portent la résistance et la ténacité sont tout aussi importants.

Aux températures de roulement élevées, l'oxydation de surface est inévitable. Les rouleaux d'adamite ne sont pas entièrement immunisés, mais leurs éléments d'alliage fournissent une certaine résistance à la mise à l'échelle. Des systèmes de refroidissement et de lubrification appropriés jouent un rôle essentiel dans la minimisation des dommages à l'oxydation.

Les rouleaux d'adamite montrent une bonne résistance à la compression, leur permettant de supporter les charges de roulement élevées rencontrées pendant le traitement à chaud. Cette force, combinée à la ténacité, les rend polyvalentes pour une utilisation dans Section des moulins, des moulins à barres et des usines de finition moyenne .

Lors de l'évaluation des performances dans des conditions de roulement à haute température, il aide à comparer les rouleaux d'adamite avec des alternatives:

Les rouleaux Adamite remplissent le acteur En offrant une ténacité et une résistance à l'usure équilibrées à un coût raisonnable, ce qui explique leur utilisation généralisée dans les rouleaux chauds.

Les rouleaux d'adamite sont largement utilisés dans:

Leur performance dans ces domaines démontre leur capacité à maintenir Longues campagnes vallonnées sans usure excessive ni fissuration.

Même si les rouleaux d'adamite sont conçus pour des applications à haute température, leurs performances réelles dépendent de plusieurs facteurs opérationnels:

Pour assurer un service fiable dans des conditions à haute température, les rouleaux d'usine adoptent souvent des pratiques spécifiques lors de l'utilisation de rouleaux d'adamite:

Les rouleaux d'adamite établissent un équilibre efficace entre la ténacité, la résistance à l'usure et la rentabilité, ce qui en fait un choix pratique pour de nombreuses opérations de roulement. Dans des conditions de roulement à haute température, ils fonctionnent de manière fiable en conservant la dureté, en résisant à la fatigue thermique et en portant des charges de roulement substantielles.

Bien qu'ils ne soient pas aussi avancés que les rouleaux en acier à grande vitesse, les rouleaux d'adamite restent indispensables dans étapes de finition intermédiaires et moyennes , où leur combinaison de durabilité et de résilience offre des performances cohérentes. Avec des pratiques de refroidissement, d'entretien et d'exploitation appropriées, les rouleaux Adamite peuvent offrir des vies de longue durée et contribuer à des opérations stables et rentables.