L'efficacité et la longévité de rouleaux en acier coulé en alliage sont essentiels dans les opérations de travail des métaux, où la précision et la durabilité définissent le succès. L'optimisation de leurs performances pour des conditions de roulement spécifiques nécessite une approche méticuleuse qui considère la composition des matériaux, le traitement thermique, la finition de surface et les paramètres opérationnels. En amenant ces facteurs, les fabricants peuvent améliorer la résistance à l'usure, réduire les temps d'arrêt et obtenir une qualité de produit supérieure.

Composition matérielle: Foundation of Performance

La sélection des éléments d'alliage joue un rôle central dans la définition des propriétés mécaniques des rouleaux en acier coulé. Des éléments tels que le chrome, le nickel, le molybdène et le vanadium contribuent à la dureté, à la ténacité et à la résistance à la fatigue thermique. Un équilibre optimisé garantit que le rouleau maintient l'intégrité structurelle dans des conditions de roulement extrêmes tout en minimisant le risque de défauts de surface et d'usure prématurée.

Traitement thermique: renforcement du noyau

Les processus de traitement thermique précis améliorent la durabilité et les performances des rouleaux en acier coulé en alliage. Les techniques de l'extinction et de la trempe contrôlées affinent la microstructure, améliorant la dureté sans compromettre la ténacité. Les traitements thermiques avancés, tels que le durcissement différentiel et le chauffage à induction, créent un gradient de dureté qui renforce les zones à usage élevé tout en maintenant la flexibilité dans les régions centrales.

Finition de surface: amélioration de la résistance à l'usure

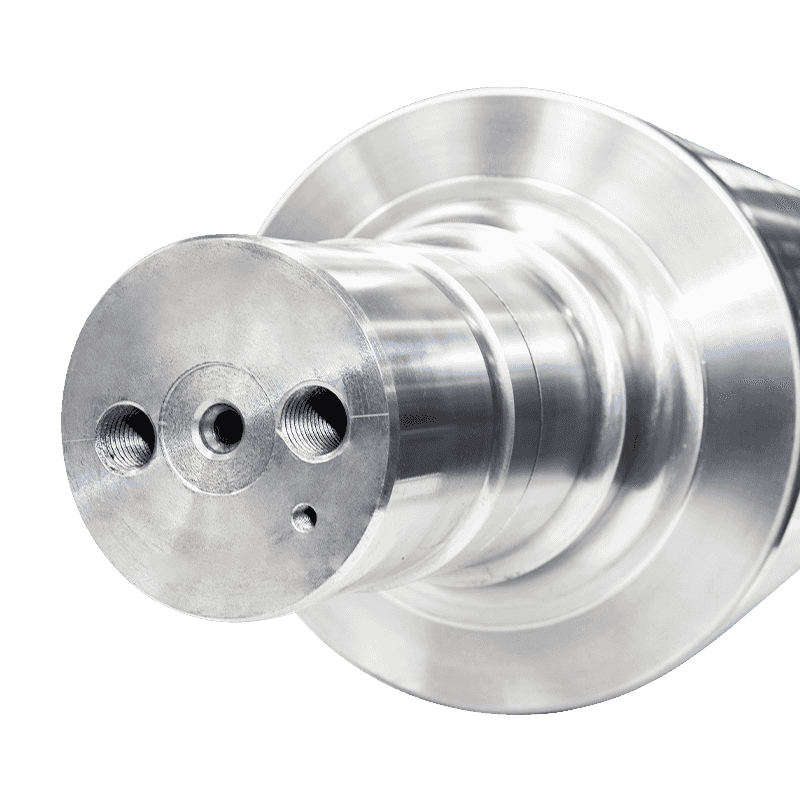

Les traitements de surface et les revêtements prolongent encore la durée de vie des rouleaux en acier coulé. Des techniques telles que le placage chromé, les revêtements en carbure de tungstène et le durcissement au laser renforcent la résistance à l'abrasion, à la corrosion et à la fissuration thermique. La texture de surface peut également influencer les niveaux de friction, réduisant la consommation d'énergie et améliorant la cohérence des produits.

Paramètres opérationnels: s'adapter aux conditions de roulement

L'optimisation des performances du roulis nécessite un alignement avec des conditions de roulement spécifiques, y compris la température, la charge et la vitesse de roulement. Le contrôle précis de la lubrification minimise le frottement et les dommages thermiques, tandis que le broyage périodique restaure l'intégrité de la surface. La surveillance continue utilisant des capteurs et des analyses prédictives permet les ajustements en temps réel, la prévention des échecs et la maximisation de l'efficacité.

L'optimisation des rouleaux en acier coulé en alliage pour des conditions de roulement spécifiques est un processus multiforme qui intègre la science des matériaux, l'ingénierie thermique et l'usinage de précision. En adaptant la composition, le traitement thermique, la finition de surface et les stratégies opérationnelles, les fabricants peuvent améliorer considérablement la longévité, les performances et la rentabilité du roulis. L'investissement dans ces optimisations entraîne une productivité plus élevée, une réduction des coûts de maintenance et une qualité de produit supérieure dans les applications de roulement industrielles.