Dans le cœur colossal et ardent de l'aciérie moderne, où les matières premières se transfoument en épine dorsale de notre civilisation —les poutres en I pour les gratte-ciel, les panneaux pour les automobiles, les tôles pour les appareils électroménagers—, une révolution silencieuse mais critique est toujours en cours. Bien qu'une grande attention soit accordée aux fours massifs, à l'automatisation sophistiquée et à la métallurgie avancée, le succès de l'ensemble de l'opération dépend souvent d'un composant plus humble, mais profondément complexe : le rouleau en fonte .

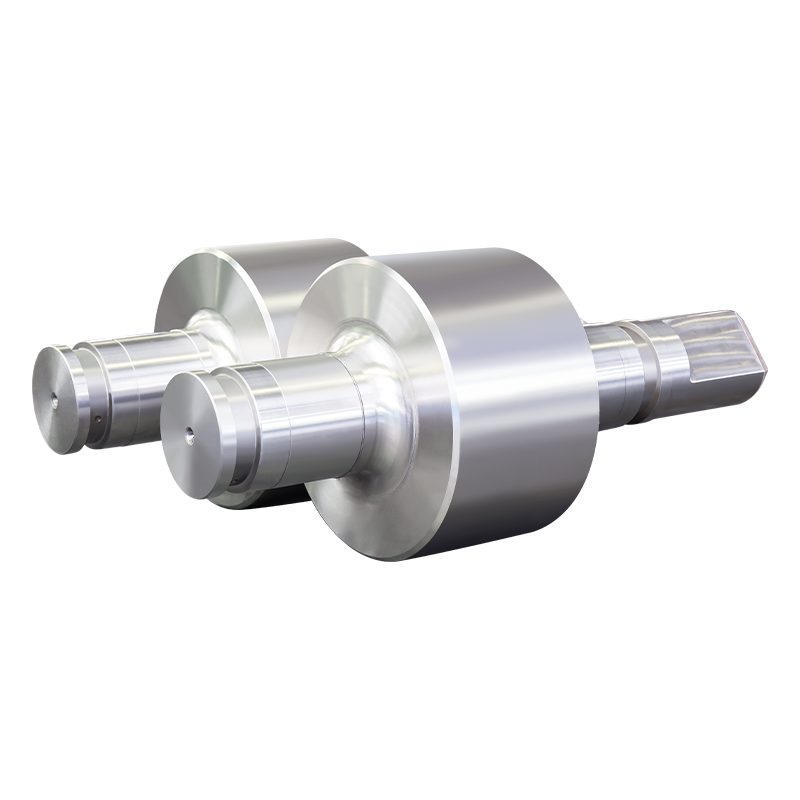

Ce ne sont pas de simples cylindres de métal. Ce sont des chefs-d’œuvre précisément conçus de la science de la fonderie, conçus pour résister à des forces inimaginables, à des températures extrêmes et à une abrasion incessante.

À la base, un laminoir fonctionne selon un principe simple : réduire l'épaisseur d'une brame ou d'une billette d'acier en la faisant passer à travers deux ou plusieurs rouleaux contrarotatifs. L’immense pression appliquée façonne et allonge l’acier. Les rouleaux eux-mêmes sont le point de contact direct, l'interface entre la machine et le produit. Leurs performances déterminent l’efficacité de l’usine, la qualité du produit et le coût opérationnel.

La fonte est le matériau de choix pour certaines applications de laminage depuis plus d'un siècle en raison de sa combinaison unique de propriétés :

Excellente résistance à l'usure : Les flocons ou nodules de graphite présents dans la matrice de fer agissent comme un lubrifiant naturel et offrent une résistance supérieure à l'action abrasive du tartre chaud et de l'acier dur.

Bonne résistance thermique : La fonte peut absorber et dissiper la chaleur intense de la pièce en acier sans perte significative de l’intégrité structurelle.

Finition de surface supérieure : La microstructure de certaines fontes leur permet de conférer une finition de surface uniforme et de haute qualité au produit en acier laminé.

Usinabilité et rentabilité : Par rapport à certains rouleaux en acier forgé, certains types de rouleaux en fonte sont plus économiques à produire et à usiner selon des dimensions précises.

Toutes les cages de laminage ne sont pas égales, pas plus que les rouleaux qui y circulent. Les exigences spécifiques de chaque cage de laminoir —des cages d'ébauche qui mordent dans les brames chauffées au rouge aux cages de finition qui fournissent le calibre final précis— nécessitent des caractéristiques de rouleau différentes. La métallurgie des rouleaux de fonte a évolué pour répondre à ces besoins.

1. Rouleaux doublement coulés à refroidissement indéfini (IC) : Il s'agit d'un cheval de bataille de l'industrie du laminage à chaud, en particulier dans le cages intermédiaires d'un moulin à barres ou les premières cages de finition d'un laminoir à profilés. Le nom “double coulée” fait référence au processus de fabrication dans lequel le noyau du rouleau est coulé à partir d'un seul type de fer (souvent un fer à graphite sphéroïdal pour la résistance et la ténacité), tandis que la coque extérieure est coulée à partir d'un fer à refroidissement indéfini plus dur et résistant à l'usure. Cela crée une synergie parfaite : un noyau résistant pour résister aux forces de flexion et une coque dure pour résister à l’usure. La microstructure “à refroidissement indéfini” présente un réseau de carbures dans une matrice qui passe de la martensite à la perlite, offrant une combinaison unique de dureté et de résistance aux chocs thermiques.

2. Rouleaux de fer à haute teneur en chrome : Pour les applications les plus exigeantes, notamment dans le cages de finition d'un laminoir à bandes à chaud , les rouleaux de fer à haute teneur en chrome sont le choix haut de gamme. Alliés avec 12 à 22 % de chrome, ces rouleaux développent un volume élevé de carbures de chrome durs et complexes (par exemple, M7C3) noyés dans une matrice martensitique. Cette structure offre une résistance à l’usure exceptionnelle et, surtout, une cohérence rétention de rugosité de surface au cours d'une longue campagne électorale. Cette cohérence est essentielle pour maintenir une finition de surface uniforme sur la bande d'acier tout au long de l'intervalle de service du rouleau. Ils constituent un élément essentiel pour atteindre une qualité élevée production de bandes de calibre mince .

3. Rouleaux de fer en graphite sphéroïdal (SG) (rouleaux de fer nodulaires) : Lorsque la résistance aux chocs et la solidité sont primordiales, les rouleaux de fer SG excellent. Le graphite contenu dans leur microstructure se présente sous la forme de sphéroïdes (nodules) plutôt que de flocons, ce qui augmente considérablement la résistance à la traction et la ténacité. Cela les rend idéaux pour supports de laminoir à ébauche , où ils doivent subir des chocs mécaniques et thermiques extrêmes lorsqu'ils mordent pour la première fois la pièce. Ils sont également couramment utilisés comme rouleaux de sauvegarde dans les laminoirs à 4 niveaux ou à grappes, où leur tâche principale est de fournir un support rigide aux petits cylindres de travail sans se fracturer sous d'énormes forces de flexion.

4. Rouleaux d'Adamite : Catégorie générale de rouleaux en fonte, les rouleaux en adamite sont alliés à des éléments comme le nickel, le molybdène et le chrome pour obtenir un équilibre entre dureté, résistance et profondeur de dureté. Ils sont souvent utilisés dans des applications moins sévères, telles que certaines laminoirs à produits longs ou comme rouleaux de broyeur à barres d'armature .

La création d’un rouleau en fonte haute performance est un processus méticuleux combinant d’anciennes techniques de fonderie avec la science métallurgique moderne.

Création de modèles : Un motif précis en bois ou en métal est créé, légèrement plus grand que les dimensions finales du rouleau pour tenir compte du retrait lors du refroidissement.

Moulage: Le motif est utilisé pour créer un moule dans le sable. Pour les rouleaux à double coulage, ce procédé est exceptionnellement complexe, nécessitant un pré-noyau et des techniques de moulage spécifiques pour permettre les deux coulages séparés.

Fusion et coulage : Les matières premières sont fondues dans un four (souvent un four à induction électrique pour un contrôle précis). Des éléments d’alliage sont ajoutés à la masse fondue pour obtenir la composition chimique exacte. Le métal en fusion est ensuite versé dans le moule à une température soigneusement contrôlée. Pour rouleaux composites coulés par centrifugation , le moule est tourné à grande vitesse pendant le coulage, forçant le métal plus dense vers la paroi extérieure pour former la coque, tandis qu'un matériau différent est coulé statiquement pour former le noyau. Cette méthode crée une liaison supérieure et une coque plus cohérente.

Traitement thermique : Une fois le rouleau solidifié et retiré du moule, il subit un processus de traitement thermique rigoureux. Cela implique un recuit, une trempe et un revenu pour soulager les contraintes internes et développer la microstructure finale souhaitée (par exemple, la martensite), la dureté et la ténacité dans tout le corps du rouleau.

Usinage et finition : Le rouleau brut coulé est ensuite usiné sur de grands tours et meuleuses pour obtenir sa précision dimensionnelle finale, sa couronne de canon précise (ou cambrure) et sa finition de surface. Cette étape est essentielle car elle garantit que le rouleau fonctionnera correctement et produira un produit d’épaisseur constante.

Contrôle et inspection de la qualité : Chaque rouleau est soumis à des tests non destructifs (CND) tels que des tests par ultrasons pour détecter les défauts internes et une inspection par particules magnétiques pour détecter les fissures de surface. La dureté est mesurée en plusieurs points sur le canon et sur toute la longueur pour garantir l'uniformité.

Comprendre où chaque type de rouleau est utilisé illustre leur importance stratégique :

Ébauche des supports : Ici, Rouleaux de fer SG ou dur rouleaux d'adamite dominer. Leur travail n’est pas de créer une finition fine mais de réduire considérablement une grande dalle ou une floraison, souvent inégale. Ils nécessitent une résistance immense pour absorber le choc d’engagement et un couple élevé pour effectuer la réduction.

Stands intermédiaires : C'est le domaine de la rouleau à double coulée à refroidissement indéfini . La réduction par passe est moins sévère que dans la cage d'ébauche, mais l'usure et la fatigue thermique deviennent des facteurs plus importants. Le rouleau IC offre l'équilibre parfait, poursuivant le processus de réduction tout en commençant à améliorer la qualité de la surface.

Supports de finition : C'est ici que la qualité du produit est finalisée. Rouleaux de fer à haute teneur en chrome sont rois ici. Leur résistance à l'usure exceptionnelle et constante garantit que les dimensions finales (épaisseur, profil) et la finition de surface de la bande ou de la barre sont maintenues de la première bobine à la dernière lors d'un cycle de production. Cette cohérence est essentielle à la productivité des usines et à la satisfaction des clients.

Usines spécialisées : Dans Moulins à Steckel or laminoirs à plaques , des versions plus grandes et plus résistantes de ces rouleaux sont utilisées, souvent avec des qualités spécialisées pour manipuler les produits en plaques plus larges et plus lourds.

Les performances des rouleaux en fonte sont directement liées aux résultats financiers d’une aciérie. Les indicateurs clés de performance (KPI) comprennent :

Tonnage laminé par millimètre d'usure : Cela mesure la résistance à l'usure du rouleau. Un nombre plus élevé signifie que l'usine peut produire plus d'acier vendable entre les changements de rouleaux.

Cohérence de la finition de surface : Un rouleau qui conserve ses caractéristiques de surface tout au long de sa durée de vie réduit le risque de produire un matériau hors spécifications qui doit être déclassé ou mis au rebut.

Résistance à l'écaillage et à la fissuration thermique : Une défaillance catastrophique du rouleau (écaillage) peut entraîner des heures d'arrêt imprévues, endommager d'autres équipements de l'usine et nécessiter la mise au rebut prématurée d'un rouleau très coûteux. Des rouleaux supérieurs sont conçus pour résister à ces défaillances.

Investir dans des rouleaux de fonte de haute qualité et spécifiques à une application n’est pas une dépense ; il s’agit d’un investissement stratégique dans la disponibilité de l’usine, la qualité des produits et l’efficacité opérationnelle globale.

Le rôle des rouleaux en fonte n’est pas statique. L'innovation continue est motivée par les exigences de l'industrie sidérurgique en matière de vitesses plus élevées, de plus grande précision et d'amélioration de la rentabilité. Les principaux domaines de développement comprennent :

Conception avancée d'alliage : Les métallurgistes expérimentent constamment de nouvelles combinaisons d’éléments d’alliage comme le vanadium, le niobium et le tungstène pour créer des carbures encore plus durs et des matrices plus stables.

Processus de fabrication améliorés : Les améliorations apportées à la technologie de coulée centrifuge, et même aux techniques de coulée par centrifugation, permettent un contrôle plus précis de l'épaisseur et de la microstructure de la coque, créant ainsi des rouleaux aux performances encore plus prévisibles.

Revêtement laser et ingénierie de surface : Certains fabricants envisagent d’ajouter une couche finale de matériau ultra-résistant à l’usure via un revêtement laser pour prolonger davantage la durée de vie de la coque du rouleau.

Intégration numérique et “Smart Rolls” : Bien qu'encore émergent, le concept d'intégration de capteurs dans les rouleaux pour surveiller la température, les contraintes et l'usure en temps réel pourrait fournir des données inestimables pour la maintenance prédictive et l'optimisation des processus.

Dans le paysage de haute technologie de l’industrie sidérurgique moderne, le rouleau de fonte reste un composant irremplaçable. C’est un témoignage de la valeur durable d’une science des matériaux bien comprise, continuellement affinée au fil des générations. De la résistance robuste d'un rouleau d'ébauche en fer SG à la résistance à l'usure exquise d'un rouleau de finition à haute teneur en chrome, ces composants sont les partenaires silencieux de chaque tonne d'acier produite.

Ils peuvent fonctionner hors de vue, au plus profond du support de l'usine, mais leur impact est visible dans chaque poutre qui soutient un bâtiment, chaque carrosserie de voiture qui sort d'une chaîne de montage et chaque appareil qui remplit une maison. À mesure que l’industrie progresse, la technologie derrière ces outils essentiels progressera également, garantissant que les rouleaux de fonte continuent d’être les héros méconnus qui façonnent notre monde, un passage à la fois.