Rouleau en acier coulé sont des composants essentiels dans les industries du travail des métaux, en particulier dans les rouleaux. Ils offrent une solution rentable avec une excellente résistance à l'usure, une ténacité et une stabilité thermique. Cet article explore les propriétés, les processus de fabrication et les applications clés des rouleaux en acier coulée tout en les comparant avec des types de rouleaux alternatifs.

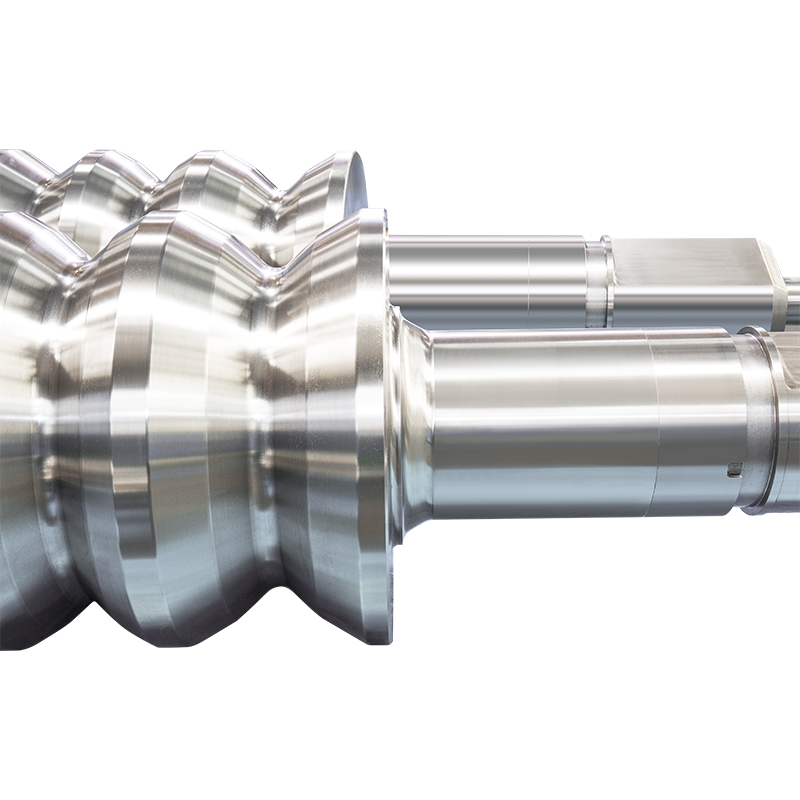

Un rouleau en acier coulé est un outil cylindrique utilisé dans les rouleaux pour façonner, réduire l'épaisseur ou transmettre des finitions de surface aux produits métalliques. Ces rouleaux sont produits par des méthodes de coulée, offrant des avantages distincts dans certaines applications industrielles.

Les rouleaux en acier coulés possèdent plusieurs caractéristiques importantes qui les rendent adaptées aux applications industrielles exigeantes:

| Propriété | Description | Importance |

|---|---|---|

| Dureté | Généralement 35-85 HS (rivage de dureté) | Détermine la résistance à l'usure |

| Dureté | Résistance à l'impact élevé | Empêche la fissuration sous le stress |

| Stabilité thermique | Maintient les propriétés à des températures élevées | Essentiel pour le roulement chaud |

| Se résistance à l'usure | Supérieur à de nombreux rouleaux en fonte | Extends service life |

La production de rouleaux en acier coulée de haute qualité implique plusieurs étapes précises:

Des motifs en bois ou en métal sont créés pour former la cavité du moule pour le rouleau.

Sand molds are prepared using the patterns, typically using resin-bonded sand for better surface finish.

L'acier est fondu dans des fours à arc électrique à des températures vers 1600 ° C (2912 ° F) et versés soigneusement dans des moules.

La vitesse de refroidissement est contrôlée pour atteindre la microstructure souhaitée et minimiser les contraintes internes.

Les rouleaux subissent des processus comme la trempe et la trempe pour obtenir des propriétés mécaniques optimales.

Les dimensions finales et la finition de surface sont obtenues en tournant, en meulant et en polissant.

Ultrasonic testing, hardness measurements, and dimensional checks ensure product quality.

Les rouleaux en acier coulés servent dans divers secteurs industriels:

| Industrie | Application | Type de rouleau |

|---|---|---|

| Production d'acier | Rouleaux chauds | Backup rolls, work rolls |

| Métaux non ferreux | Aluminum rolling | Intermediate rolls |

| Traitement des métaux | Plate rolling | Large diameter rolls |

| Wire Production | Rod mills | Grooved rolls |

Compared to other roll types, cast steel rolls offer several benefits:

Lower production costs compared to forged rolls, especially for large diameters.

Complex internal cooling channels can be incorporated during casting.

Alloy composition can be precisely controlled for specific applications.

Can be produced in sizes difficult to achieve through forging.

Understanding the differences helps in selecting the right roll type:

| Paramètre | Cast Steel Rolls | Forged Steel Rolls |

|---|---|---|

| Production Method | Fonderie | Forgeage |

| Grain Structure | Larger grains | Fine, directional grains |

| Coût | Generally lower | Plus haut |

| Limitations de taille | Fewer restrictions | Limited by forging capacity |

| Mieux pour | Large diameters, complex shapes | High-stress applications |

Proper maintenance extends roll life and maintains product quality:

Check for surface cracks, wear patterns, and dimensional changes.

Store horizontally on padded racks in dry conditions to prevent warping and rust.

Use appropriate lifting equipment to avoid impact damage.

Implement proper cleaning and lubrication procedures during use.

Remove surface defects before they propagate into deeper cracks.

Understanding failure mechanisms helps in prevention:

| Failure Type | Causes | Méthodes de prévention |

|---|---|---|

| Spalling | Fatigue, overloading | Proper hardness selection |

| Thermal Cracking | Changements de température rapide | Controlled cooling |

| Porter | Abrasive contact | Hardfacing or coatings |

| Rupture | Impact, defects | Contrôle de qualité |

Innovations continue to improve roll performance:

New compositions offer better combinations of hardness and toughness.

Computer-controlled processes ensure more consistent properties.

Advanced NDT methods detect smaller flaws earlier.

Laser treatments and coatings extend service life.

Consider these factors when choosing rolls for your application:

| Facteur | Considération |

|---|---|

| Rolling Process | Hot vs. cold rolling requirements |

| Material Being Rolled | Hardness and abrasiveness |

| Volume de production | High volume needs more wear-resistant rolls |

| Configuration de l'usine | Roll positioning and stresses |

| Budget | Initial cost vs. total lifecycle cost |

Cast steel rolls remain essential components in metal rolling operations, offering a balance of performance and cost-effectiveness. Understanding their properties, manufacturing processes, and proper application helps industries maximize their value. With ongoing technological advancements, cast steel rolls continue to evolve, meeting the ever-increasing demands of modern metal processing.

Service life varies widely (from weeks to years) depending on application conditions, material rolled, and maintenance practices.

Yes, techniques like hardfacing and grinding can extend service life, depending on the damage extent.

Higher carbon generally increases hardness but reduces toughness. Optimal balance depends on specific application needs.

Typically 8-12 weeks for standard sizes, longer for custom or large diameter rolls.

Yes, their longer service life and recyclability contribute to reduced environmental impact compared to frequent replacements.